Unsere hochintegrierten und kabellosen Individuallösungen machen Ihre Bauteile und Maschinen intelligent: Sie gewinnen Daten direkt aus dem Maschinenelement heraus und ermöglichen so digitale Geschäftsmodelle wie Predictive Maintenance - ohne, dass komplexe Anpassungen an der Bauteil-Konstruktion erforderlich werden.

Egal ob Sie Kräfte, Lasten, Vibrationen, Temperaturen oder andere Messgrößen erfassen möchten, wir finden für Sie die passenden Sensoren. Zusammen mit unserer hoch effizienten Funk-Technologie entwickeln wir intelligente Sensoren, die auf Ihren Anwendungsfall angepasst sind und Ihnen eine vollkommen kabellose Maschinenüberwachung ermöglichen.

Dehnung

Kraft / Drehmoment

Druck

Strömung

Masse

Beschleunigung / Vibration

Körperschall

Luftschall

Temperatur

Luftfeuchtigkeit

Drehrate

Drehwinkel

Neigung

Magnetische Flussdichte

Abstand

Position

Füllstand

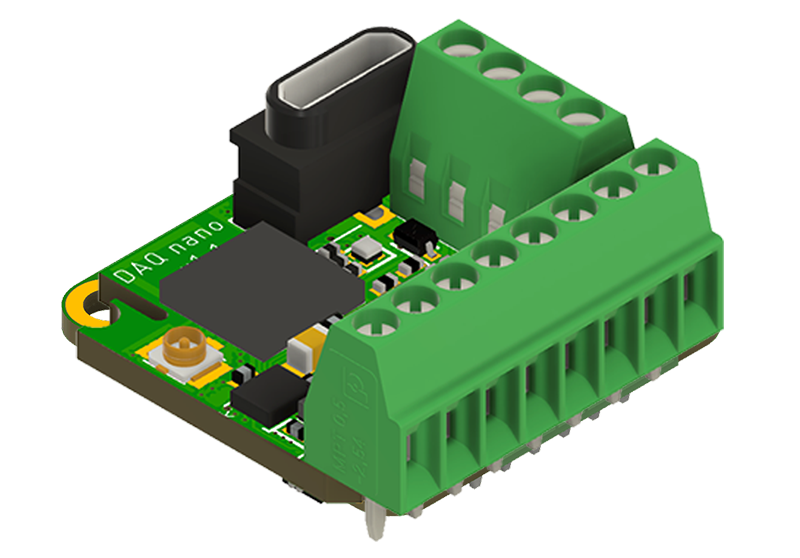

Der nemi DAQ nano ist ein kleiner kabelloser Multi-Sensor mit Energy Harvesting Modul zur Messung und Überwachung von Dehnungen, Kräften, Abständen und vielem mehr. Er wurde entwickelt, um die Anforderungen vieler anspruchsvoller Anwendungsfälle zu erfüllen, ohne die Kosten einer maßgeschneiderten Entwicklung tragen zu müssen.

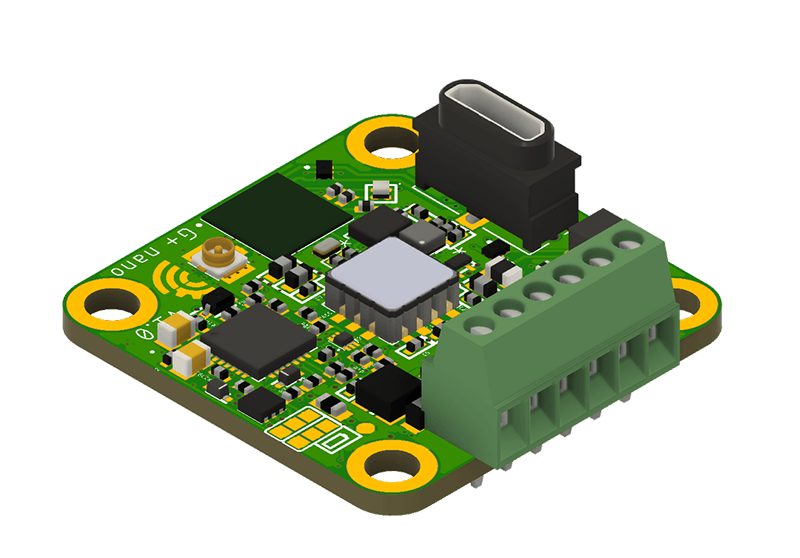

nemi G+ nano ist ein kleiner, kabelloser Sensor mit Energy Harvesting Modul zur Messung und Überwachung von Beschleunigungen, Vibrationen und Drehraten. Durch die kompakte und leichte Bauweise lässt sich nemi G+ nano problemlos auf kleinstem Bauraum integrieren und macht Ihre Bauteile und Maschinen intelligent.

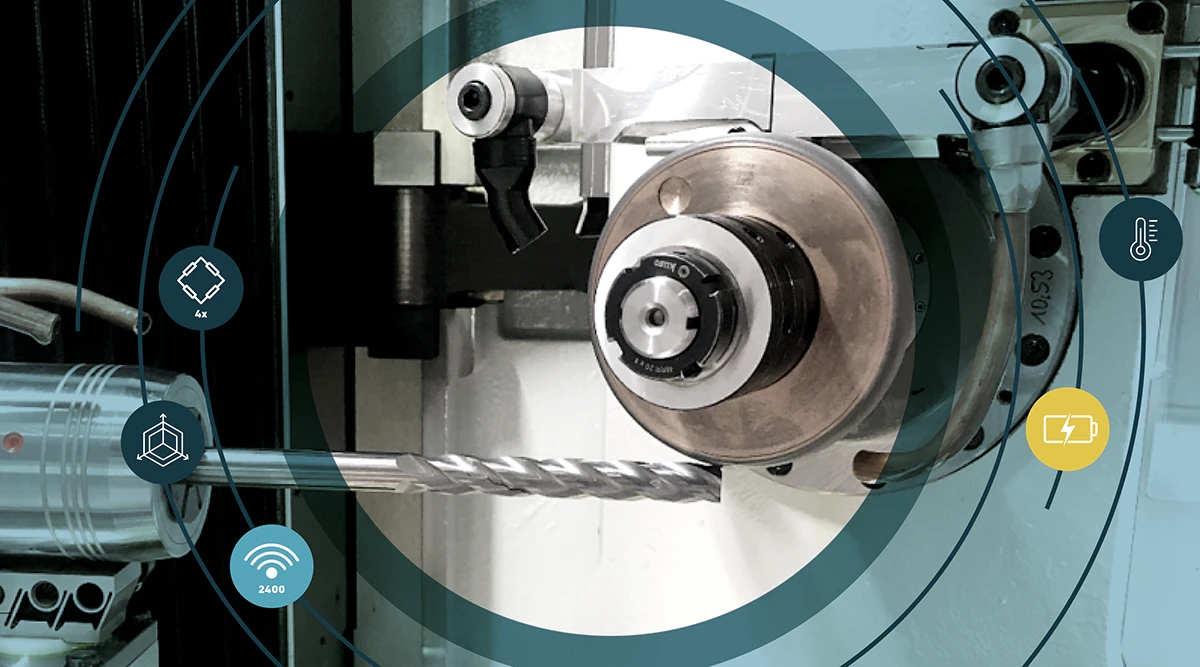

Use Case

Kabellose Integration von Funksensoren in eine Schleifspindel einer Werkzeugmaschine zur Messung auftretender Schwingungen und Kräfte während des Schleifprozesses: Die sensorische Spindel ermöglicht somit einen autonomen, sich selbst überwachenden und regulierenden Schleifprozess.

Herausforderungen

Kleinster Bauraum

Akkuladen ohne Umrüsten

Kabellose Datenübertragung aus dem Inneren der Maschine

Elektromagnetische Störungen

Lösung & Vorteile

Strukturintegriertes Condition Monitoring

Abbildung sensitiver Eigenschaften durch integrierte Sensoren

Zuverlässige Daten trotz Dichtung und Gehäuse

Autonome, schnelle Akkuladung

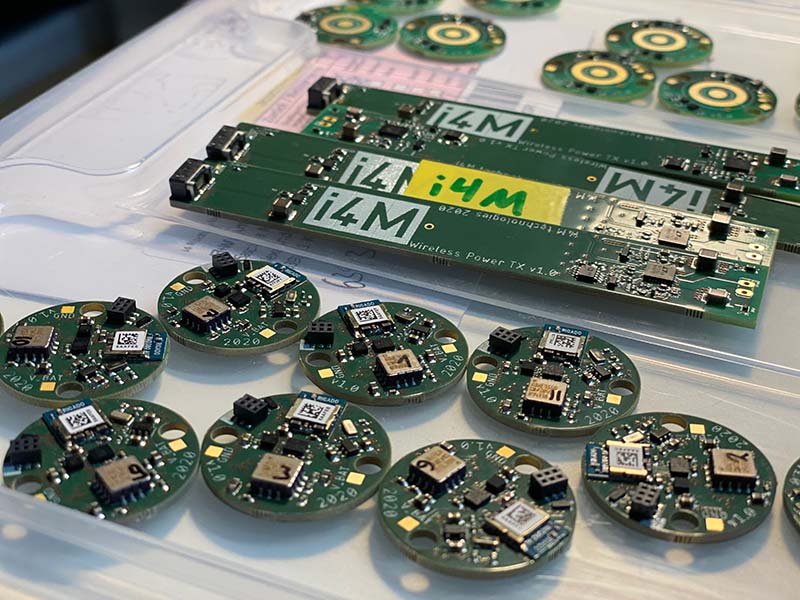

Auf dem Platz einer 1-Euro-Münze bringen wir vollständig kabellose Sensor-Module unter. Die Sensoren erfassen z.B. neben Signalen von Dehnungsmessstreifen, Temperatur- und Drucksensoren auch Beschleunigungen und Drehraten in und um jeweils alle drei Raumrichtungen bzw. -achsen. Alle Daten können live per Funkdatenübertragung bereitgestellt werden.

Um Ihre Maschinenelement noch intelligenter zu machen, kann eine Datenvorbewertung / Datenreduktion durch Edge Computing auf dem Sensormodul erfolgen.

Leistungsstarke Funktechnologie: Hohe Live-Summenabtastrate pro Funkkanal von bis zu 36 kHz bei 24 Bits/Sample. Bis zu acht Funkmodule pro Funkkanal sind an einen Empfänger koppelbar. Unsere vollsynchronisierten Funknetzwerke arbeiten mit Zeitabweichungen unter 20 Mikrosekunden und niedrigen Latenzen.

Jahrelange Akkulaufzeiten: Minimaler Stromverbrauch im Betrieb und im Sleep-Mode durch i4Ms hoch effiziente Funktechnologie.

Integrierte Rechenpower für Online-Algorithmik und Edge-Computing

Hochintegrierte und kompakte Bauweise, sodass Anpassungen an der Bauteil-Konstruktion vermieden werden

Vollständig kabellos: Betrieben mittels Batterie, Akku oder Energy-Harvesting und mit integrierter Funk-Datenübertragung

Energy Harvesting je nach Einsatzort möglich (z.B. mittels Peltier-Elementen oder Solarzellen)

Robust und umfangreich getestet: Unter Öl, im Großgetriebe, unter starken elektromagnetischen Störfeldern, an diversen Maschinenelementen, Straßenbahnen und Windenergieanlagen

Diverse Sensoren anschließbar:

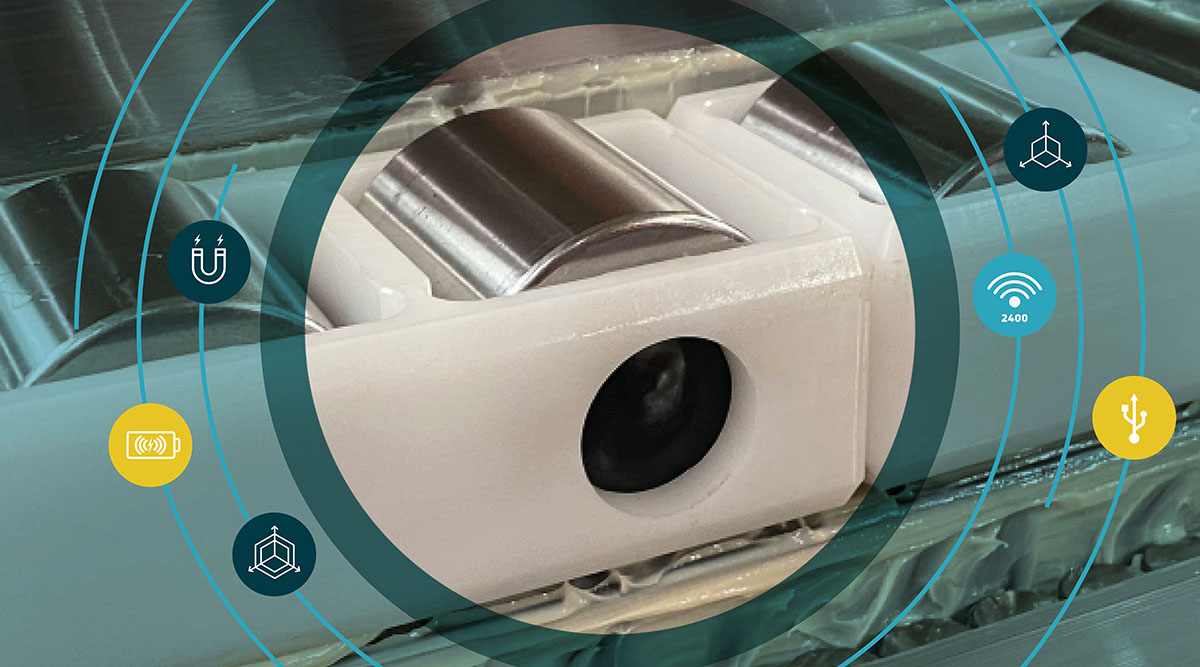

Use Case

Zur Erfassung der Drehbewegung von Wälzkörpern in großen Lagern haben wir ein Messsystem entwickelt, das aus im Wälzkörper integrierten Sensoren besteht, deren erhobene Daten kabellos an einen Empfänger übertragen werden. So wird aus einem Wälzkörper ein intelligentes Maschinenelement.

Herausforderungen

Kleiner Bauraum

Kontaktlose Akkuladung

Optimale Funkleistung trotz Metall & Schmiermittel

Lösung & Vorteile

Vollständig integriertes vergossenes Messsystem

Hocheffiziente kabellose Messtechnik

Zuverlässige Datenübertragung

Edge Computing im Wälzkörper

Wir entwickeln für Ihren Anwendungsfall maßgeschneiderte Lösungen auf Basis umfangreicher Erfahrungen aus diversen Branchen und unserer vollständig eigenentwickelten Hard- und Firmware. In kürzester Zeit gelangen wir so zu ersten Prototypen, mit denen bereits erste Daten gewonnen werden können.

Auf Wunsch übernehmen wir die Datenanalyse und nutzen modernste Algorithmen nach aktuellem Stand von Wissenschaft und Technik, um an Ihr Ziel zu gelangen. Diese Algorithmen setzen wir nachfolgend direkt in den Sensormodulen ein und ermöglichen so die Reduktion von Big Data auf Smart Data mittels Edge-Analytics. Dies spart Energie bei der Datenübertragung, erhöht die Batterielaufzeiten und reduziert die Komplexität in den nachfolgenden Schritten des Datenhandlings (Speicherung, Analyse, Darstellung).

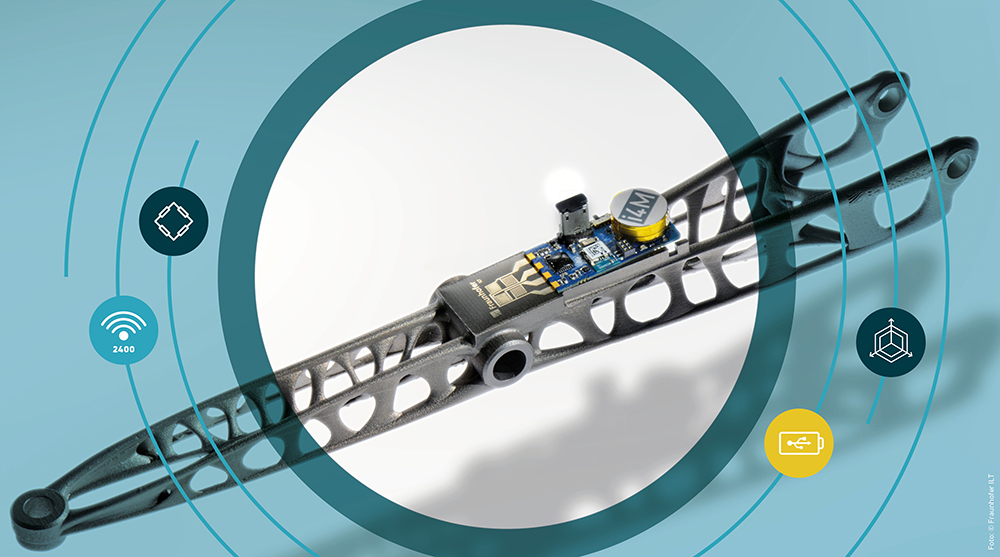

Use Case

Zur smarten Erhebung von mechanischen und thermischen Belastungen von Bauteilen haben wir in einem Projekt mit dem Fraunhofer ILT hoch integrierte, drahtlose Messtechnik mit einer direkten Anbindung eines 3D gedruckten Dehnungsmessstreifen (DMS) entwickelt. Diese Technologie kann vielfältig eingesetzt werden und macht Ihre Maschinenelemente intelligent.

Herausforderungen

Kleiner Bauraum

Lange Akkulaufzeit

Direkte Anbindung der 3D gedruckten DMS

Lösung & Vorteile

Vielfältiger Einsatz auch in kleinsten Anwendungen

Hocheffiziente kabellose Messtechnik

Möglichkeit zu Edge Computing

Martin Noll